ПРОСПЕКТ РЕЗУЛЬТАТОВ РАЗРАБОТОК

К 15-ЛЕТИЮ ОРГАНИЗАЦИИ ПРЕДПРИЯТИЯ

(Версия для печати)

г.Оренбург, 2006 г.

Одним из основных направлений обеспечения работоспособности и оценки эффективности функционирования технологического оборудования в соответствии с Федеральными законами «О техническом регулировании» и «О промышленной безопасности опасных производственных объектов» является осуществление комплексных мероприятий по регулированию, поддержанию и повышению безопасности не только наиболее ответственных элементов оборудования, но и в целом газохимических комплексов нефтяной и газовой промышленности. Важнейшим показателем этой безопасности являются количественно определенные параметры рисков, характеризующие вероятность возникновения отказов, аварий и катастроф, а также последствия и ущербы от них. Разработки теоретических и прикладных вопросов безопасности и рисков стали в последнее десятилетие предметом ряда федеральных целевых, отраслевых и региональных научно-технических программ. В их реализации участвуют ведущие академические и научные исследовательские организации страны, отраслевые научные, конструкторские и технологические институты, вузы и специализированные центры.

Повышенной сложностью анализа безопасности и рисков отличаются объекты газохимических комплексов по добыче, транспортировке и переработке сероводородсодержащих газов и конденсата. Это обусловлено сочетанием многофакторных механических, термических, коррозионных, эрозионных, вибрационных, сейсмических, аэрогидродинамических процессов и повреждений несущих конструкций, а также опасными воздействиями рабочих сред на человека и окружающую природную среду.

Наиболее углубленные и систематические исследования указанных проблем создания и функционирования технологического оборудования, работающего в контакте с сероводородсодержащими газами и жидкостями, в нашей стране выполнены ОАО «Системы и технологии обеспечения безопасности. Техдиагностика» - специализированным центром по диагностированию оборудования на объектах сероводородсодержащих нефтегазовых месторождений и газоперерабатывающих заводов ОАО «Газпром». Проспект этого центра является обобщающим научным и производственным информационным материалом, дающим представление о комплексности проблемы оценки безопасности и рисков с учетом особенностей такого эксплуатационного фактора, как наличие сероводорода в рабочем процессе.

Научные исследования и прикладные разработки ОАО «Техдиагностика» в творческом сотрудничестве с головными организациями Газпрома, Ростехнадзора, с академическими институтами и вузами, с создателями диагностических систем позволили построить единую систему анализа и управления безопасностью с использованием критериев риска отказа с варьируемой тяжестью последствий. Проспект построен по достаточно ясному логическому принципу - в нем отражена постановка проблемы, определяющие факторы отказов, структура методов анализа безопасности, категорирование рисков, основы нормирования отказов, пространственные модели рисков, этапность мероприятий по поддержанию вероятностей отказов на разных стадиях эксплуатации. Большой полнотой отличаются разделы проспекта по схемам, методам, уравнениям и моделям анализа рисков отказов при реализации общегосударственной политики в области технического регулирования промышленной безопасности и предупреждения чрезвычайных ситуаций.

Несомненная роль заданного уровня технической диагностики, установления базовых параметров прочности, ресурса и рисков с построением сводных графиков-матриц областей уровней рисков проявляется при принятии обоснованных решений на продолжение эксплуатации оборудования в пределах и за пределами установленных сроков, на проведение ремонтно-восстановительных работ или на остановку эксплуатации.

Научно-методический раздел проспекта содержит данные о разработанных руководящих и нормативных документах ОАО «Техдиагностика», о приборном обеспечении при выполнении обследований технического состояния оборудования и о расчетном обосновании предельных состояний.

В дальнейших разработках ОАО «Техдиагностика» должны получить свое развитие такие вопросы, как расширенная критериальная база рисков (индивидуальные, социальные и экономические риски отказов, аварий и катастроф), введение в анализ проектных, запроектных и гипотетических аварийных ситуаций, разработка методов защиты объектов ГХК в зависимости от уровней и классификации рисков, построение единых систем мониторинга состояния объектов и автоматизированных систем защиты. Содержащаяся в проспекте информация создает основу баз знаний и банков данных для реализации этих новых задач.

Проспект будет полезен для большого круга специалистов не только в специфической сфере анализа прочности, ресурса и рисков оборудования, характеризуемого повышенным содержанием сероводорода в рабочем технологическом процессе, но и в других областях нефтегазохимии, энергетики, трубопроводного транспорта, металлургии. Он будет способствовать становлению в нашей стране новых подходов к техническому регулированию, основанных на реализации унифицированных государственных требований к обеспечению и повышению комплексной безопасности с использованием единых критериев риска для населения, объектов техносферы и окружающей природной среды.

Член-корреспондент Российской Академии Наук

Н.А.Махутов

16.06.2006 г.

* * *

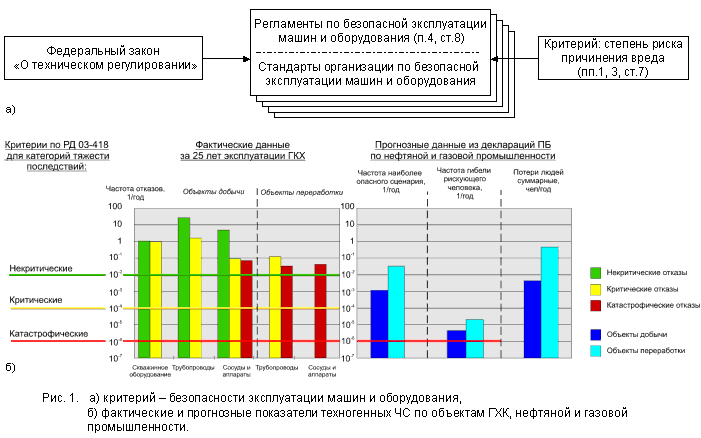

I. Актуальность разработки и применения системы обосновывается изменениями в государственном подходе к безопасной эксплуатации оборудования промышленных объектов с учетом степени риска причинения вреда (рисунок 1а) и определяется значительным превышением фактических и прогнозных показателей техногенных чрезвычайных ситуаций (ЧС) на объектах газохимического комплекса (ГХК) нефтяной и газовой промышленности по критериям РД 03-418 (рисунок 1б)

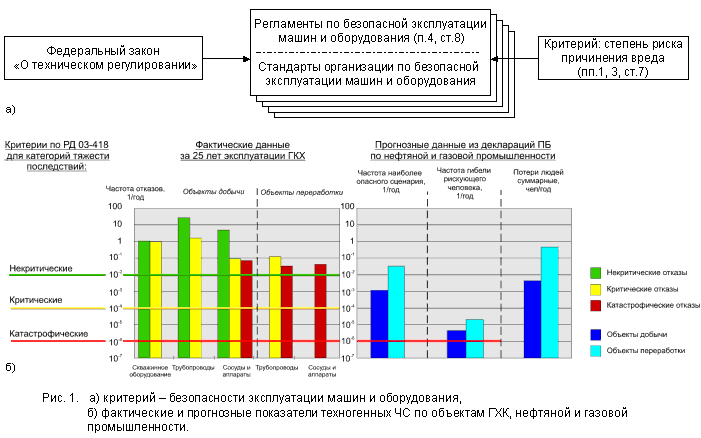

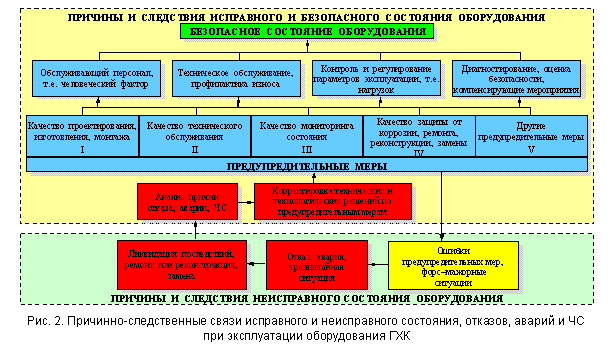

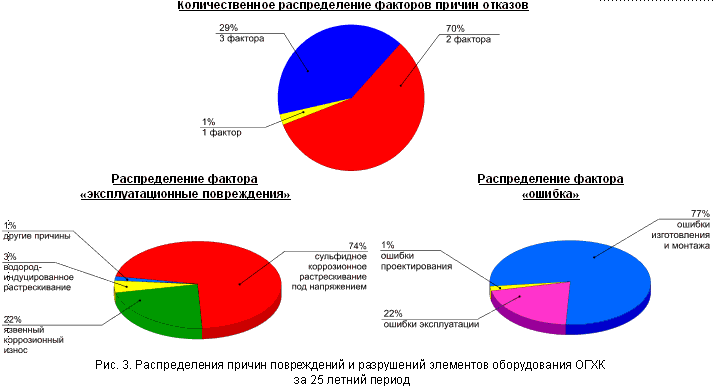

II. Проблема обеспечения безопасности и предупреждения отказов, аварий и ЧС при эксплуатации технологического оборудования ГХК под воздействием сероводородсодержащих сред имеет ряд особенностей. Основные из них: коррозионный износ стенки, сульфидное коррозионное растрескивание металла под напряжением (СКРН) и водород индуцированное растрескивание (ВИР). Причем СКРН и ВИР вызывают скрытые внутри стенки дефекты, способные повлечь за собой внезапный отказ (разрушение) оборудования. В исследовании проблемы предупреждения отказов, аварий и ЧС при длительной эксплуатации оборудования, подверженного воздействию сероводородсодержащих сред, рассмотрен отечественный и зарубежный опыт, нормы и правила проектирования и конструирования, изготовления и эксплуатации. Выполнен анализ причин около 2000 случаев повреждений и разрушений элементов оборудования Оренбургского ГХК за 25 лет с начала эксплуатации. Результаты анализа представлены на рисунках 2 и 3.

По результатам анализа сделаны выводы: основной причиной аварий и ЧС служат отказы элементов оборудования; причины отказов элементов оборудования имеют системный многофакторный характер, практически во всех случаях проявилась коррозионная специфика рабочей среды, а также ошибки проектирования, изготовления, монтажа и эксплуатации; отказы можно предупредить при условии своевременного, т.е. «раннего», выявления повреждений и других дефектов в элементах оборудования, оценки опасности эксплуатации повреждённых элементов и принятия соответствующих предупредительных мер.

III. На основе работ известных ученых в области надежности и безопасности опасных конструкций и результатов выполненных исследований поставлена и решена задача разработки основ концепции и методов управления безопасностью и предупреждения отказов, аварий и ЧС при эксплуатации оборудования ГХК по критериям риска и вероятности отказа.

Сущность концепции заключается в классификации всего множества единиц оборудования ГХК по уровням безопасности - риска отказа элементов оборудования и применении дифференцированных, соответствующих риску управляющих воздействий по коррекции безопасности и мониторингу состояния. Управляющие воздействия планируются и осуществляются на системной основе путем применения определенных:

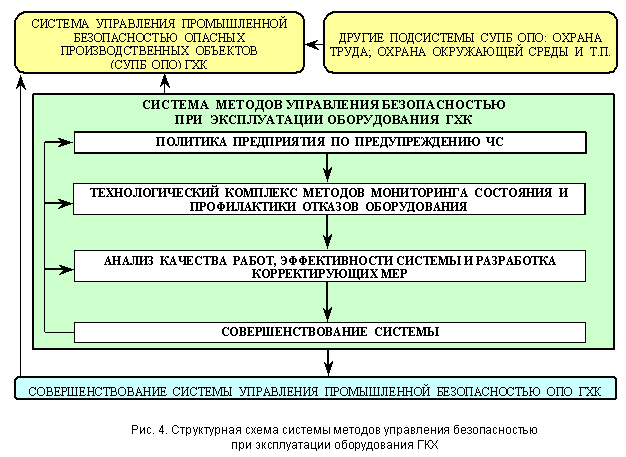

Для реализации концепции обоснованы и разработаны структурная схема системы методов управления безопасностью при эксплуатации оборудования ГХК (система) и модель входящего в нее технологического комплекса методов мониторинга состояния и профилактики отказов оборудования ГКХ.

Разработаны технические и технологические решения, нормативное и методическое обеспечение элементов системы:

Как показано на рисунке 4, наряду с другими системами разработанная система соответствующим образом включается в систему управления промышленной безопасностью опасных производственных объектов ГХК.

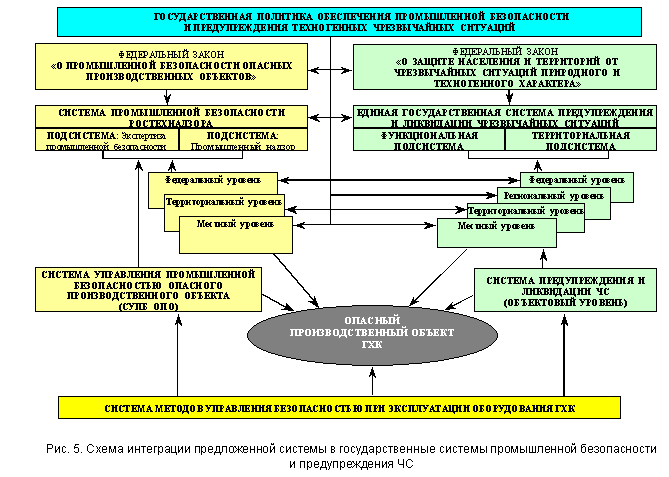

Как показано на рисунке 5, предложенная система интегрируется на объектовом уровне в государственные системы промышленной безопасности и предупреждения и ликвидации ЧС.

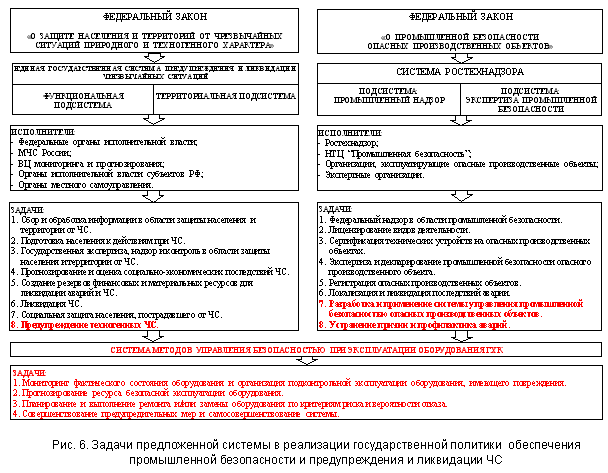

Как представлено на рисунке 6, предложенная система возлагает на себя также решение части задач государственных систем промышленной безопасности, предупреждения и ликвидации ЧС.

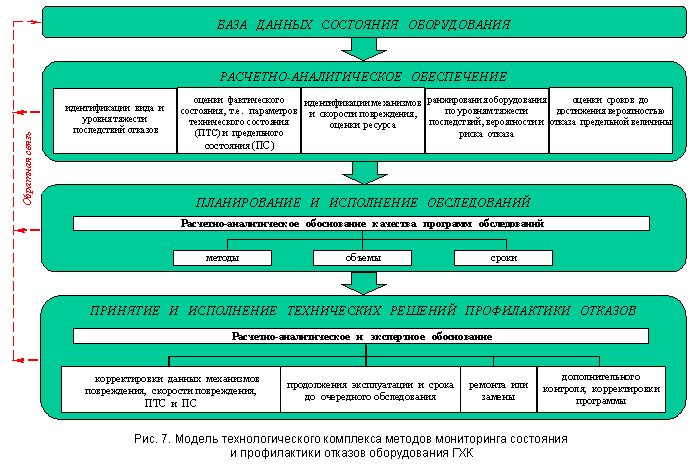

Модель технологического комплекса методов мониторинга состояния и профилактики отказов оборудования (технологический комплекс) представлена на рисунке 7.

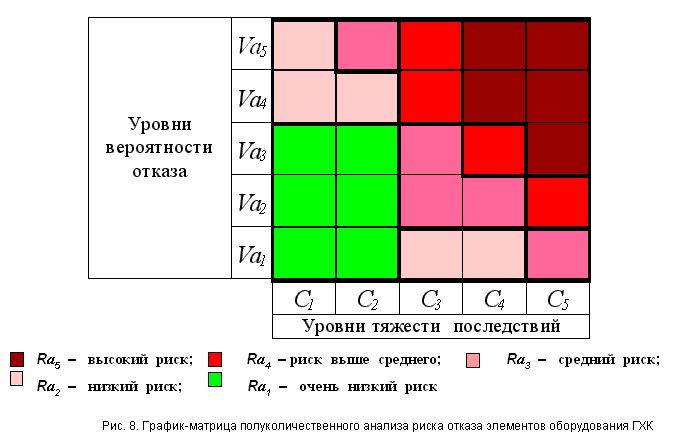

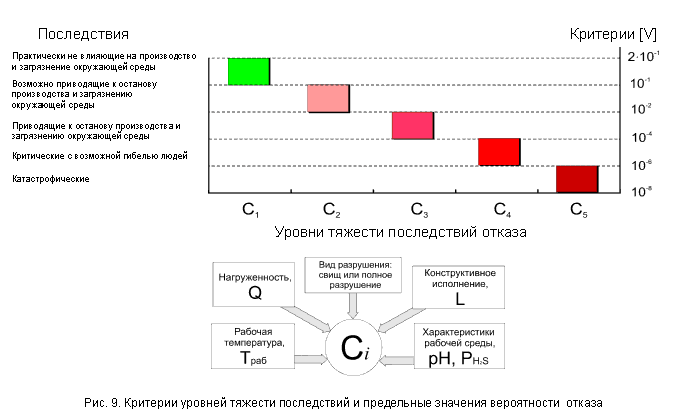

Для установления уровня риска отказа элементов оборудования ГХК (Ra1...5) обоснован и разработан график-матрица полуколичественного анализа (рисунок 8), где уровни риска определяются по критериям уровней вероятности (Va1...5) и тяжести последствий (C1...5) отказа.

Уровни тяжести последствий отказа как возможной аварии устанавливаются по обоснованным в исследовании критериям в зависимости от параметров оборудования, рабочей среды и вида возможного разрушения, выражение (1). По результатам анализа многих отечественных, зарубежных и международных норм установлены представленные на графике (рисунок 9) критерии предельных значений вероятности для каждого уровня тяжести последствий отказа.

|

(1) |

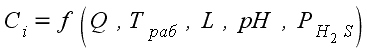

Последовательность возникновения неблагоприятных событий, приводящих к авариям и ЧС оборудования ГХК, и условие нормирования допустимых значений вероятности возникновения неблагоприятных событий при профилактике аварий и ЧС (где [V] - допустимое значение вероятности отказа по определенной тяжести последствий) показана на рисунке 10, выражение (2)

Поскольку аварии и ЧС события редкие, и достоверной статистики отказов, приведших к ним, по каждому из элементов оборудования нет, определение интенсивности и вероятности возможных аварий и ЧС в предложенной системе осуществляется по данным обследования элементов оборудования.

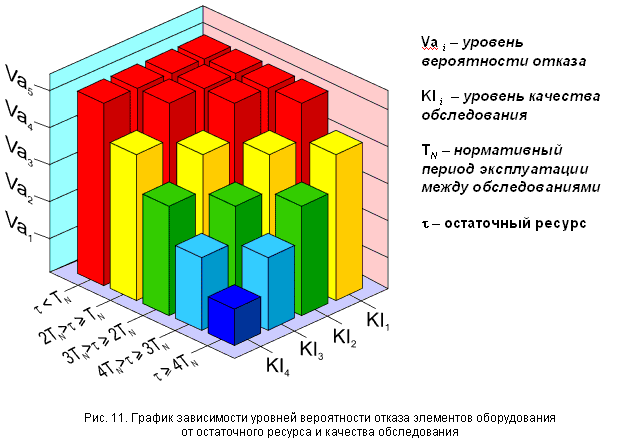

Распределение элементов оборудования по уровням вероятности отказа (рисунок 11) осуществляется по установленной зависимости, выражение (3), от прогнозного значения остаточного ресурса работы до перехода конструктивных элементов оборудования в предельное состояние с учетом уровня качества обследования.

|

(3) |

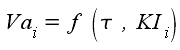

Планирование обследований (рисунок 12) и мер профилактики отказов для элементов оборудования, отнесенных к уровням риска отказа Ra1-Ra4, осуществляется по результатам нормативных детерминированных расчетов остаточного ресурса их работы. Планирование обследований оборудования с уровнем риска отказа Ra5, а по решению менеджмента объекта и с уровнем риска Ra4, осуществляется по результатам расчета времени эксплуатации до достижения значения вероятности отказа предельной величины.

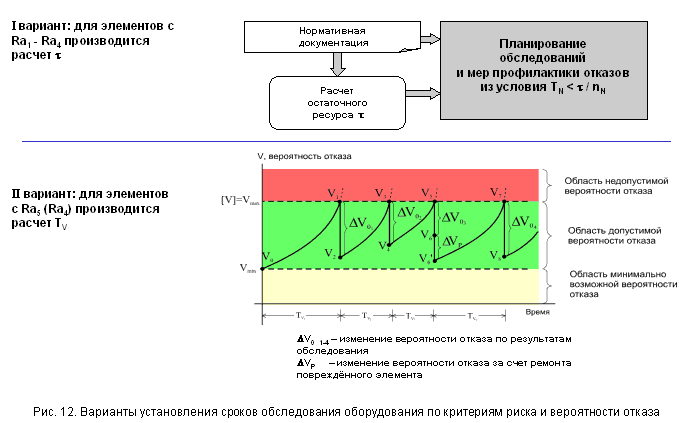

Для анализа состояния и планирования обследований элементов оборудования по критериям риска и вероятности отказа разработана представленная на рисунке 13 модель.

IV. По результатам анализа выборки данных о повреждениях и разрушениях металла элементов оборудования ГХК и нормативных технических документов поставлена и решена задача обоснования выбора, достоверности методов контроля и качества программ обследования оборудования ГХК.

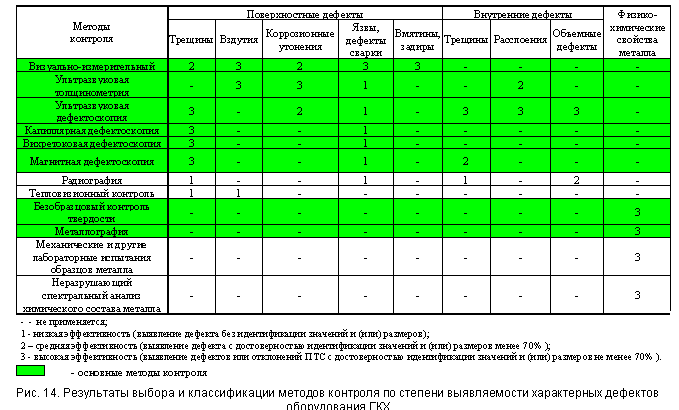

Сделан представленный на рисунке 14 выбор и классификация методов контроля. К основным методам отнесены: ВИК, УЗТ, УЗД, капиллярная, магнитная и токовихревая дефектоскопия, контроль твердости и металлография, а также расчетные методы.

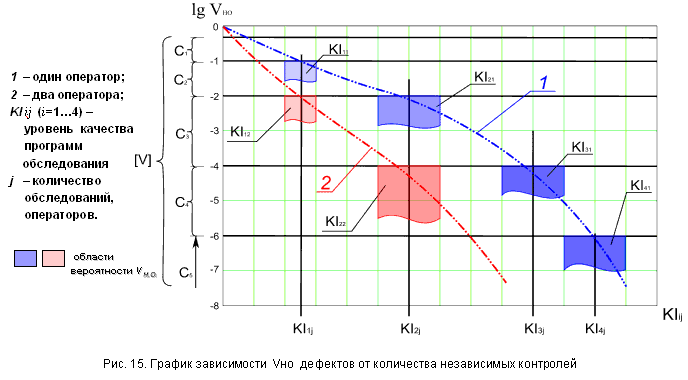

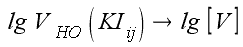

Построен представленный на рисунке 15 график зависимости уровня качества программ обследования от количества независимых контролей по критерию вероятности необнаружения дефектов (Vно). Установлена возможность обеспечения величины вероятности необнаружения дефектов ниже предельных значений вероятности отказа элементов, выражение (4).

|

(4) |

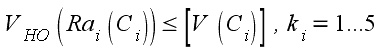

Обоснованы критерии качества программ обследования для различных уровней риска отказа элементов оборудования, где вероятность необнаружения дефекта не более предельного значения вероятности отказа элемента, выражение (5).

|

(5) |

где:

|

- уровни риска отказа элементов, соответствующие уровням тяжести последствий отказа; |

|

- вероятность необнаружения дефекта в элементе с уровнем риска отказа Rai по уровням тяжести последствий Ci ; |

|

- допустимое значение вероятности возникновения отказа для элементов оборудования c определенным уровнем тяжести последствий Ci |

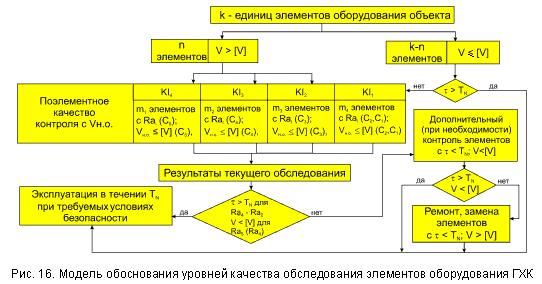

Для обоснования качества программ обследования элементов оборудования по результатам анализа риска отказа разработана представленная на рисунке 16 модель установления поэлементного качества обследования с заданной вероятностью необнаружения дефектов.

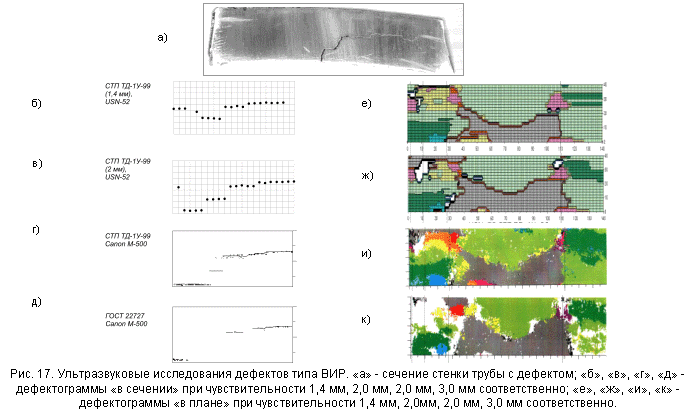

V. Основываясь на работах известных ученых в области НК, накопленном опыте, нормативных методиках, поставлена и решена задача адаптации приборных комплексов и повышения достоверности НК основного металла, сварных швов и механических свойств металла элементов оборудования ГХК, стойкого к СКР. На рисунке 17 представлены дефектограммы УЗК в плане, по сечениям и металлографический снимок образца с ВИР при различной настройке чувствительности аппаратуры.

Получены новые, отличные от требований ГОСТ 22727, параметры УЗК по выявлению ВИР, обеспечивающие выявляемость ступенек слияния ВИР с погрешностью не выше 10%

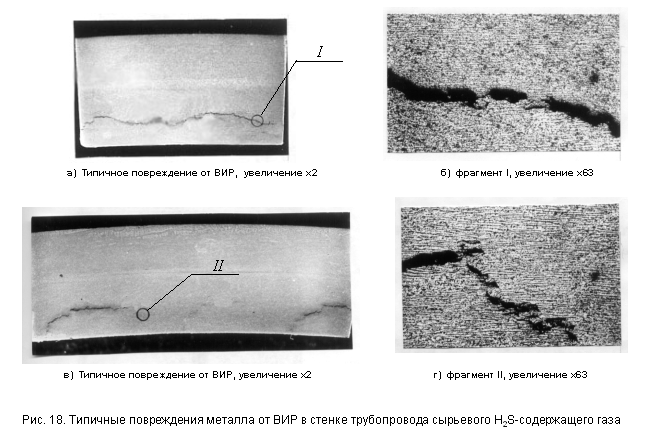

Типичные повреждения от ВИР в стенке трубопровода, выявленные по результатам УЗК, приведены на рисунке 18.

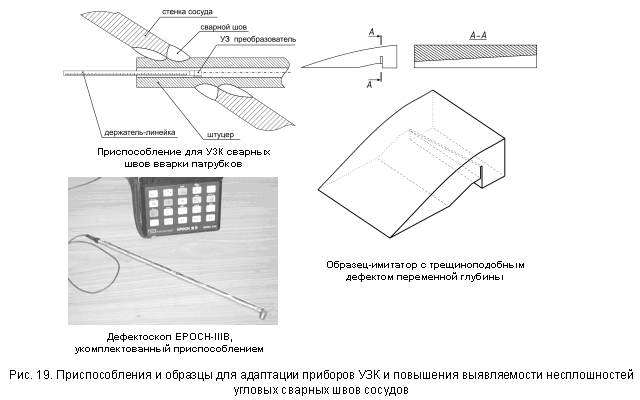

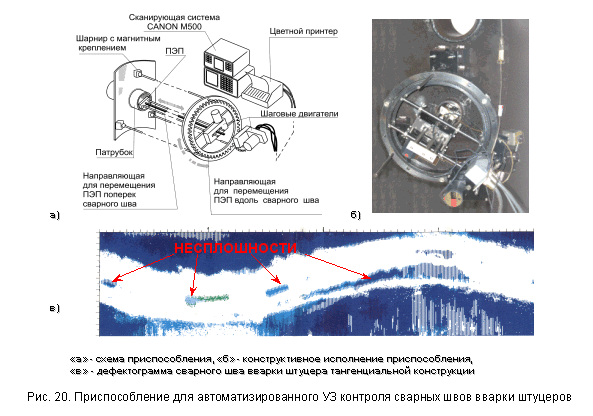

Разработаны приспособления и образцы (рисунок 19), позволяющие осуществлять УЗ контроль и получать, с доверительной вероятностью не ниже 0,7, параметры несплошностей в сварных швах вварки штуцеров малых (до 100 мм) диаметров и штуцеров тангенциальной конструкции, ранее в соответствии с НД не контролировавшихся. Впервые выполнен контроль более 3 тысяч подобных штуцерных узлов сосудов ГХК. Более чем в тысяче из них выявлены несплошности. Более пятисот сварных швов отремонтировано, остальные по результатам расчета прочности и ресурса находятся в подконтрольной эксплуатации.

Для осуществления мониторинга состояния угловых сварных швов вварки штуцеров с несплошностями разработано и применяется представленное на рисунке 20 приспособление, обеспечивающее автоматизированный контроль сварных швов и мониторинг их состояния путем сравнения дефектограмм.

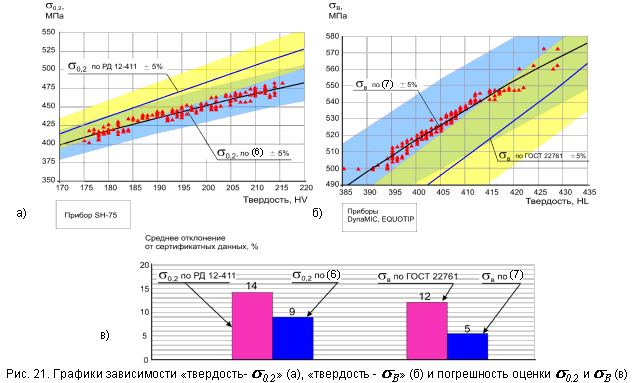

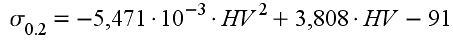

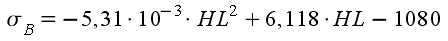

Установлены новые корреляционные зависимости (6, 7) «твердость-предел текучести (σ0.2)» и «твердость - предел прочности (σВ)» (рисунок 21 а, б) для соответствующих приборов и условия измерения твердости безобразцовым методом и приборами, позволяющие осуществлять, с погрешностью не выше 5%, мониторинг предела прочности и, с погрешностью не выше 9%, мониторинг предела текучести сероводородстойких сталей оборудования ГХК в процессе длительной эксплуатации (рис 21 в):

|

(6) |

|

(7) |

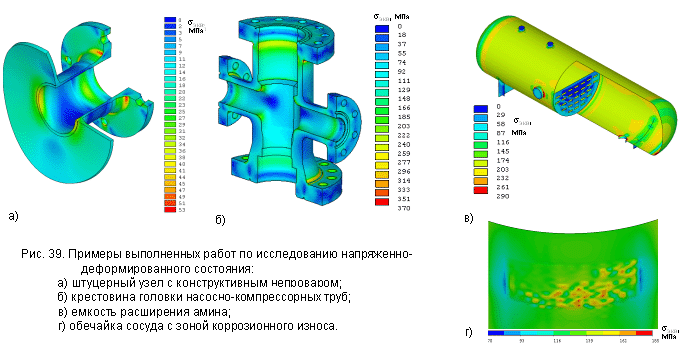

VI. На основе нормативных методик и трудов известных ученых поставлена и решена задача исследования прочности и ресурса элементов оборудования с наиболее характерными дефектами, обоснования параметров и критериев оценки риска и вероятности их отказа.

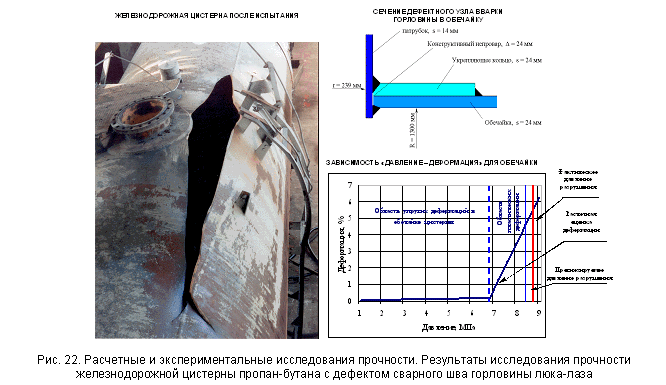

На рисунке 22 представлены результаты исследования прочности натурного сосуда с непроваром сварного шва вварки люка-лаза, где размер непровара равен толщине стенки обечайки. Фактические деформации сравнивались с расчетными.

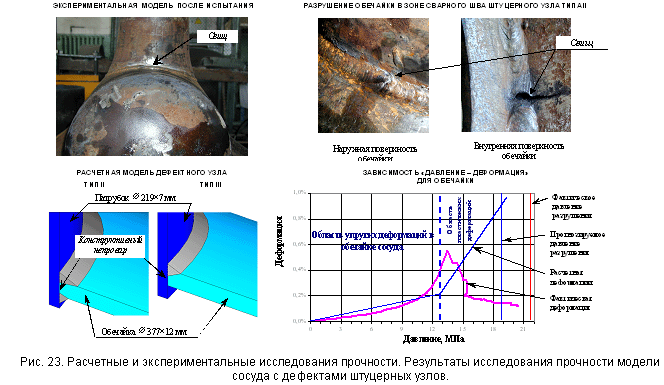

На рисунке 23 представлены результаты исследования прочности одной из моделей сосудов с дефектами сварных швов вварки штуцеров.

Исследования показали, что расчетные методы реализованные в компьютерных комплексах LS-DYNA, COSMOS, могут обеспечивать достаточную достоверность результатов оценки прочности и ресурса элементов оборудования ГХК с различными дефектами в детерминированной и вероятностной постановке задачи. Погрешность в сторону запаса составляет 5...15% в области рабочих и 5...10% в области предельных давлений. Непровары сварных швов вварки штуцеров не приводят конструкцию в предельное состояние при статическом и квазистатическом режиме нагружения, при условии, что размеры сварных швов не выходят за пределы, допускаемые ГОСТ 5264.

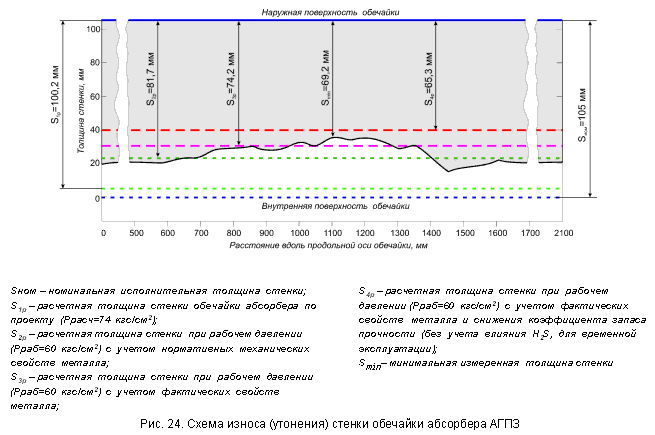

Исследования ресурса (τ) и вероятности отказа (V) выполнено по исходным данным, полученным при измерениях на шестидесяти обечайках абсорберов Астраханского ГПЗ с различными износами стенки. Пример износа стенки представлен на рисунке 24.

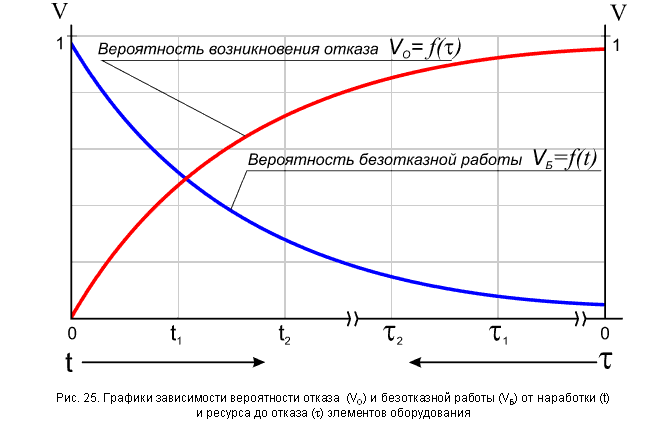

В основу исследования положена классическая (по Болотину В.В. и др. авторам) зависимость вероятности отказа и безотказной работы элементов оборудования от наработки и ресурса до отказа (рисунок 25). Из зависимости следует, что при более высоком ресурсе до отказа конструкция имеет более низкую вероятность отказа.

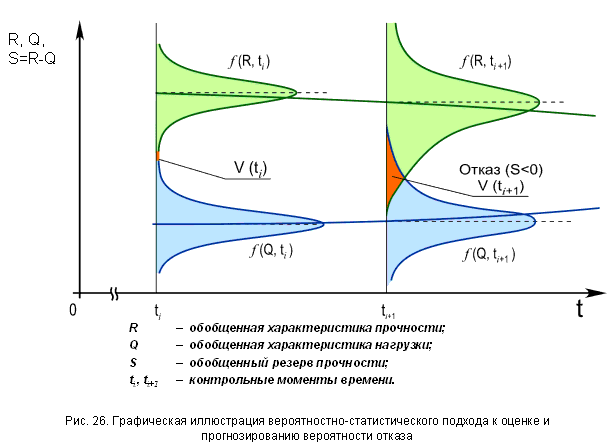

Графическая иллюстрация вероятностно-статистического подхода к оценке и прогнозированию вероятности отказа элементов оборудования в общем случае представлена на рисунке 26, где показано изменение во времени статистических характеристик прочности и нагрузки как случайных величин.

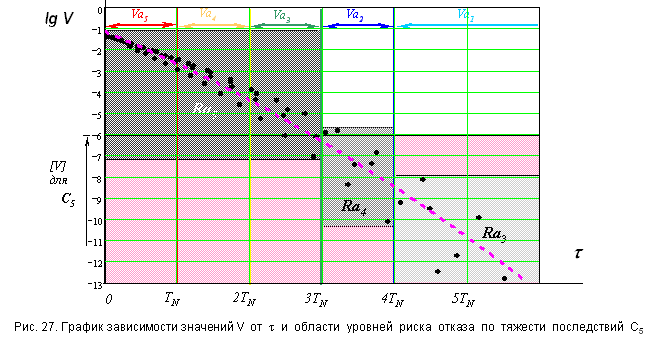

Исследования показали наличие тесной корреляционной связи с коэффициентом до -0,9 между вероятностью отказа (lgV) и расчетным ресурсом (τ) работы элементов до наступления предельного состояния. График зависимости представлен на рисунке 27. Путем нанесения на представленном графике зависимости «lgV от τ» зон допустимых значений вероятности отказа и зон деления τ на участки кратные нормативному времени (TN) эксплуатации между обследованиями оборудования ГХК, получены зоны областей риска отказа разноповрежденных элементов для каждого из уровней тяжести последствий возможного отказа. На рисунке 27 представлен такой график для уровня тяжести последствий отказа по С5. Построены также подобные графики для уровней тяжести последствий по С4 , С3 , С2 , С1.

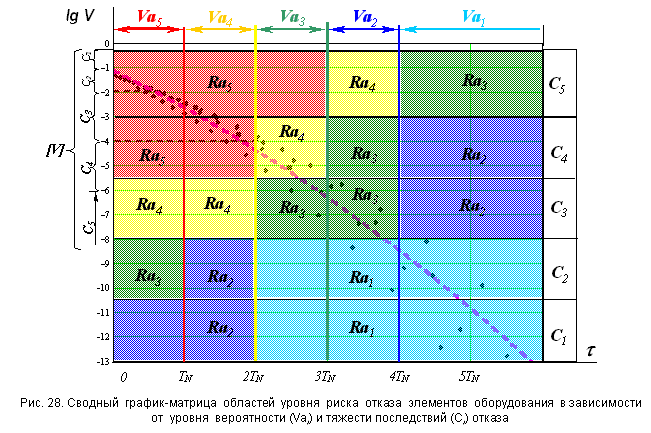

Путем совмещения графиков и зон уровней риска отказа построен представленный на рисунке 28 совмещенный график–матрица полуколичественного анализа риска отказа поврежденных элементов оборудования ГХК по критериям вероятности и тяжести последствий отказа.

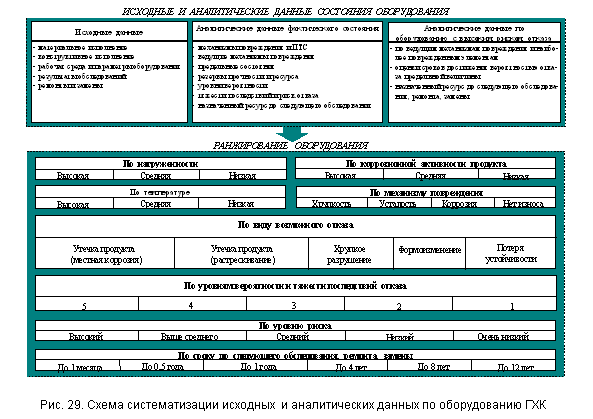

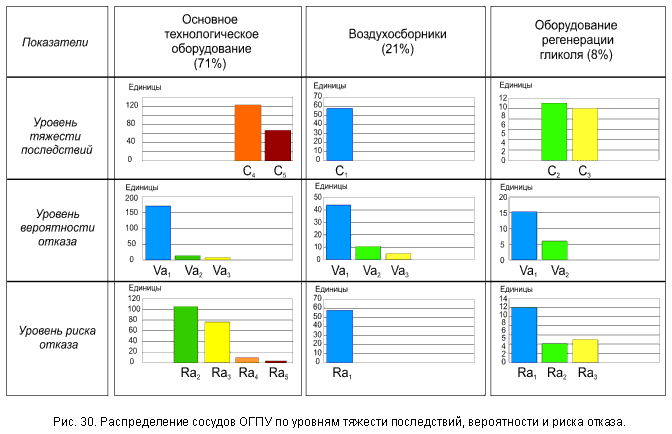

VII. Для управления большими массивами данных по оборудованию ГХК поставлена и решена задача разработки базы данных (схема представлена на рисунке 29) по систематизации исходных и аналитических данных состояния элементов оборудования и их ранжирования по нагруженности, поврежденности, остаточному ресурсу работы, уровням вероятности и риска отказа, сроку эксплуатации до следующего обследования, ремонта или замены. В качестве примера выборки из базы данных на рисунке 30 показано распределение сосудов Оренбургского газопромыслового управления по уровням тяжести последствий, вероятности и риска отказа .

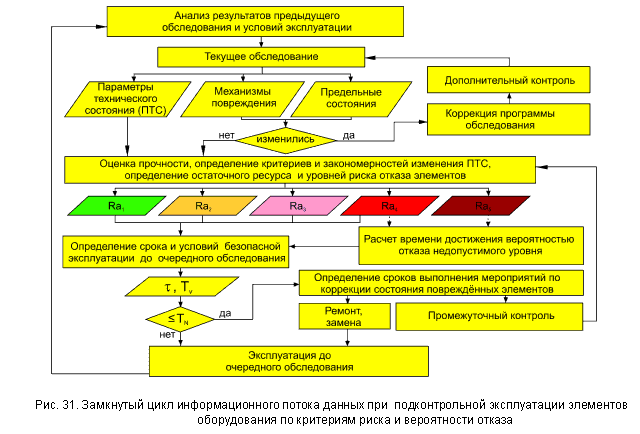

Основываясь на технических решениях базы данных, для управления уровнем безопасности эксплуатации оборудования ГХК по критериям риска и вероятности отказа разработана представленная на рисунке 31 принципиальная схема замкнутого цикла движения информационного потока базы данных в процессе подконтрольной эксплуатации поврежденных элементов оборудования.

VIII. Для нормативного обеспечения cистемы разработаны и введены в действие НД по диагностированию и ремонту оборудования, учитывающие повреждающее воздействие сероводородсодержащих сред:

(утв. ОАО "Газпром" 27.01.2003 г., согл. Госгортехнадзором России 15.11.2002 г.);

(утв. РАО «Газпром» 01.06.1996 г., согл. Госгортехнадзором России 30.05.1996 г.);

(утв. ОАО "Газпром" 30.05.1998 г., согл. Госгортехнадзором России 27.05.1998 г.);

(утв. ОАО "Газпром" 16.12.2000 г., согл. Госгортехнадзором России 05.12.2000 г.);

(утв. ОАО "Газпром" 16.12.2000 г., согл. Госгортехнадзором России 05.12.2000 г.);

(утв. ОАО «Газпром» 23.12.2000 г., согл. Госгортехнадзором России 20.12.2000 г.);

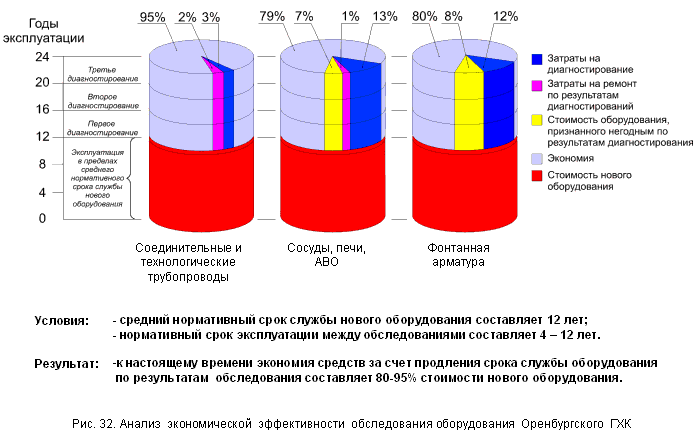

IX. Представленные на рисунке 32 результаты анализа показывают экономическую эффективность применения предложенной системы за счет продолжения эксплуатации оборудования ГХК, выработавшего проектный срок службы, без учета финансовых и других потерь от возможных отказов, аварий и ЧС.

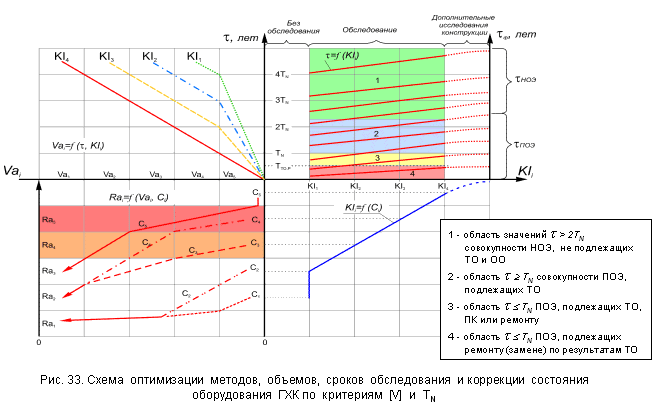

Х. По результатам внедрения концепции и системы разработана представленная на рисунке 33 схема оптимизации методов, объемов и сроков обследования оборудования путем коррекции состояния и риска отказа поврежденных элементов. Расчеты и результаты внедрения показывают возможность перераспределения до 50% средств и сил эксплуатирующей организации с элементов оборудования с уровнем риска отказа Ra1, Ra2 на элементы с уровнем риска отказа Ra5, Ra4, Ra3.

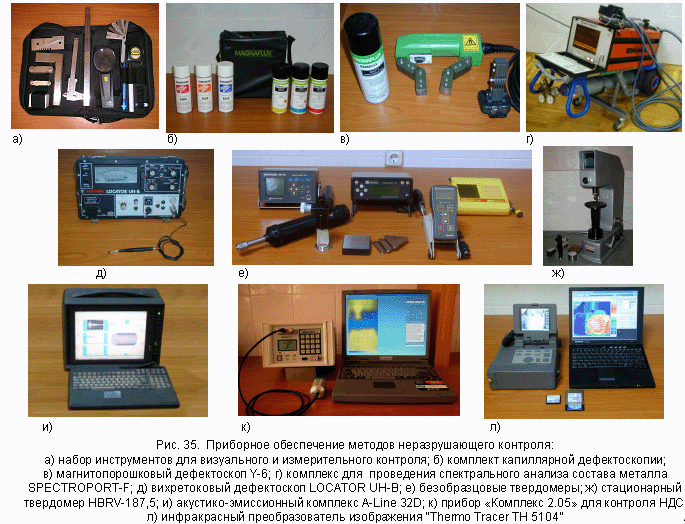

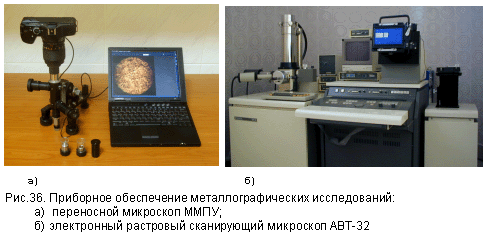

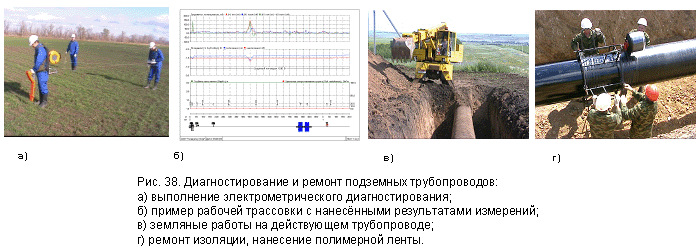

ХI. Cоздана и развивается научно-техническая база исследовательских, диагностических и экспертных работ (рисунки 34-38). Специалистами предприятия проводятся работы по следующим областям неразрушающего контроля:

Расчетно-экспериментальный центр ОАО «Техдиагностика» обеспечен необходимыми расчетными программными комплексами, специалистами, аттестованными по нормам расчета на прочность и имеющими ученые степени, полученные за работы в области прочности конструкций.

Расчетно-экспериментальный центр проводит:

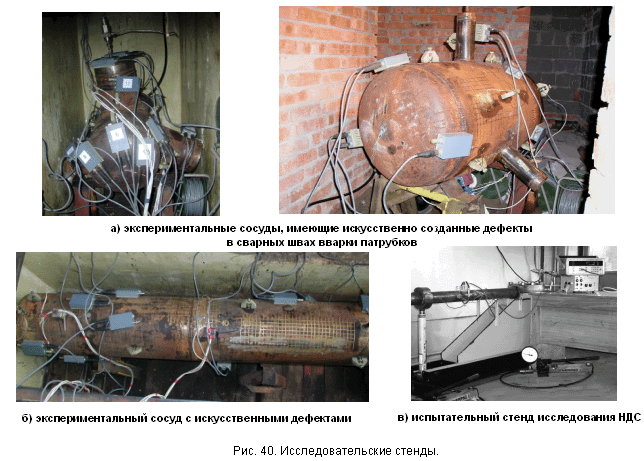

Разработаны и используются специальные стенды, в том числе модели сосудов, имеющие искусственно созданные дефекты, имитирующие непровары сварных швов, язвенную коррозию, утонения стенки и другие дефекты (рисунок 40)

XII. Основные преимущества применения предлагаемой системы в сравнении с известными методами поддержания безопасного состояния технологического оборудования ОПО заключаются: в применении дифференцированных по уровням риска отказа элементов оборудования управляющих воздействий по коррекции их безопасности и мониторингу состояния; в простоте и достоверности методов установления уровней риска и вероятности отказа элементов оборудования; в системном понижении риска и вероятности отказа элементов оборудования за счет раннего обнаружения повреждений, своевременного планирования и исполнения профилактических мер по восстановлению надежности и долговечности эксплуатации поврежденных элементов оборудования; в повышении эффективности мер по поддержанию безопасного состояния оборудования путем распределения их соответственно уровням риска отказа поврежденных элементов оборудования.

ВЫВОДЫ

1. Разработаны новые концепция, система методов, параметры, критерии, модели и схемы управления безопасностью и предупреждения отказов, аварий и ЧС при эксплуатации оборудования ГХК, учитывающие специфическое воздействие сероводородсодержащих сред, и, позволяющие обеспечить вероятность отказа его элементов в допустимой области значений на прогнозируемый период.

2. Обоснованы и разработаны условия и приспособления, позволившие повысить достоверность выявления и расширить контролепригодность элементов по специфическим для оборудования ГХК дефектам и параметрам технического состояния.

3. Созданы база нормативных документов, техническая база проведения исследований и работ по обследованию оборудования ГХК и база данных о состоянии оборудования.

4. Система методов управления безопасностью при эксплуатации оборудования апробирована на Оренбургском и Астраханском ГХК. Прогнозируемые по результатам обследований сроки и уровни безопасности эксплуатации оборудования подтверждаются на практике.

Как независимая экспертная организация ОАО «Техдиагностика» предлагает свои услуги по обследованию оборудования газовой, нефтяной, нефтехимической и других отраслей промышленности в любое время, в любом месте, в любых объемах и за умеренную цену. Цель ОАО «Техдиагностика» - снижение риска аварий и выхода оборудования из строя. Сотрудничество с нашим предприятием - гарантия высокого качества работ при минимальных затратах.

|

Наш адрес:

|